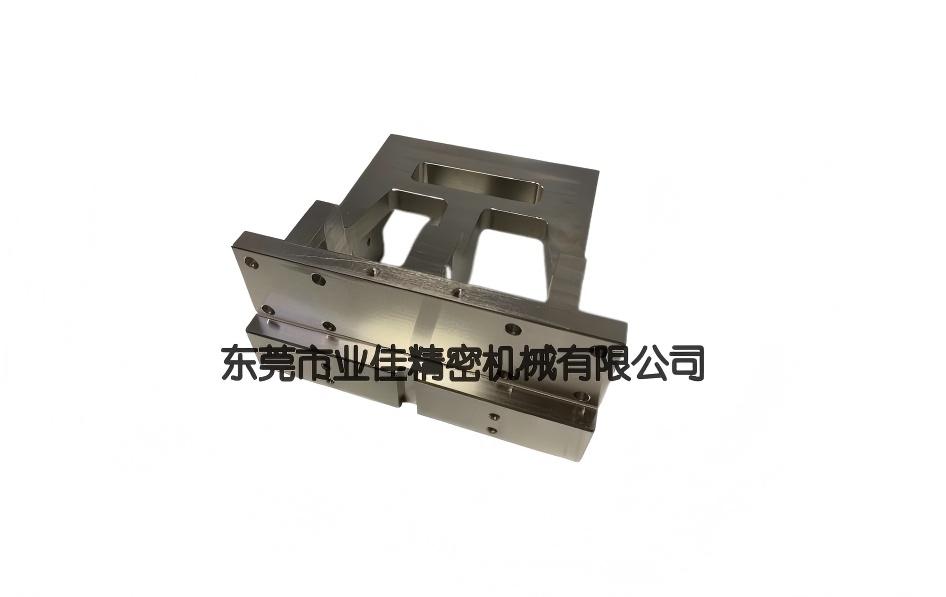

減少零件機加工時的變形措施是一個綜合性的過程,需要綜合考慮材質、加工方法、夾具設計、切削參數等多個方面。以下是一些具體的措施:

一、優化毛坯制造工藝

減少內應力:毛坯在制造過程中會產生內應力,這些內應力在后續加工中可能導致零件變形。通過自然時效、人工時效或振動處理等方法,可以部分消除毛坯的內應力,從而減少加工過程中的變形。

二、改進切削技術

改進切削技術同樣不容忽視。高速切削技術通過提高機床轉速和進給量,同時減小背吃刀量,降低了切削力和切削熱,進而減少了零件變形。而合理選擇刀具也是關鍵所在,刀具的材料、幾何參數對切削力、切削熱影響重大。選擇前角大、后角適當、螺旋角大的刀具,可以減小切削變形和切削力。此外,減少銑刀齒數、加大容屑空間,也有助于降低切削變形

三、合理選擇夾緊方式和夾緊力

夾具設計:夾具的設計和選擇對零件加工變形有很大影響。合理的夾具設計可以確保零件在加工過程中的穩定性,減少夾緊力對零件變形的影響。對于剛性較差的薄壁零件,可以采用軸向端面壓緊的方法或真空吸盤等夾具,以獲得分布均勻的夾緊力。

夾緊力控制:在保證工件不松動的前提下,夾緊力應盡可能小。過大的夾緊力會導致零件變形。此外,夾緊力的作用點應盡可能在支承面上,并作用在工件剛性好的方向。

四、合理安排加工順序和切削用量

加工順序:合理的加工順序可以減少零件的內應力,降低變形風險。例如,可以先進行粗加工,再進行精加工,以減少切削力和切削熱對零件的影響。對于加工余量大的零件,宜采用對稱加工,以避免熱量集中導致變形。

切削用量:在切削過程中,通過改變切削用量來減少切削力、切削熱。在數控加工中,可以通過減小背吃刀量、增大進給量和提高機床轉速來實現這一目標。

五、實時監測和調整

加工過程監測:在加工過程中進行實時監測,及時發現并糾正變形。通過監測切削力、切削溫度等參數,可以判斷零件是否發生變形,并采取相應的措施進行調整。

六、其他措施

改善工件夾裝方法:對于薄壁工件等剛性較差的零件,可以采用填塞法等方法增加工藝剛性,減少裝夾和切削過程中的變形。

表面處理:通過表面處理如陽極氧化等工藝,可以進一步改善或改變零件的表面特性,提高零件的剛性和抗變形能力。